| Voortman V325 | ||

|---|---|---|

| Pracovní rozsah | mm | 3050 x 6100 |

| mm | 3050 x 9100 | |

| mm | 3050 x 12100 | |

| Tloušťka | mm | 6 - 100 |

| Hmotnost polohování | kg | 9000 |

| Vrtání a polohování | servo motory | |

| Rychlost polohování osa X | mm/min | 30000 |

| Rychlost polohování osa Y | mm/min | 27000 |

| Rychlost polohování osa Z | mm/min | 18000 |

| Značení a popisování | frézování/plazma | |

| Vrtání a plazmové 3D pálení úkosů | 1 | |

| Maximální kroutící moment | Nm | 610 |

| Rychlost vrtací hlava | ot/min (plynule) | 0 - 3500 |

| Výměník nástrojů | 2 x 10 | |

| Uchycení nástrojů | SK50 | |

| Průměr vrtáků | mm | 5 - 70 |

| Řezání závitů | M6 - M36 | |

| Plazma | až do (amp) | 400 |

| Plamenem | 1 | |

| Hmotnost stroje (základ) | kg | 14000 |

Společnosti v zpracovatelském průmyslu i ve výrobě pracující s ocelí těží z rychlých a přesných nabídek. Nabídkový modul Vám jako společnosti poskytne informace o tom, kolik práce očekáváte v budoucnosti, ale také o tom jaké materiály potřebujete mít na skladě, kdo jsou Vaši stálí zákazníci a kolik objednávek můžete obdržet.

Voortman nabízí jednoduchý modul nabídek, pomocí kterého můžete bez námahy převést nabídku na objednávku zakázky. Tento modul nabízí pokročilé funkce s kterými může být nabídka vytvořena efektivněji, rychleji a přesněji. Kromě toho je také k dispozici databáze CRM, kde lze sledovat otevřené nabídky dle jednotlivých zákazníků. SigmaNest s informacemi ze stroje Voortman automaticky vypočítává časy zpracování a umožňuje přizpůsobitelné výpočty nákladů pro jakýkoliv výrobek nebo sekundární proces. Toto Vám umožní sestavit přesnou nabídku dle specifikace zákazníka, založené na rychlé a přesné kalkulaci Vašich nákladů!

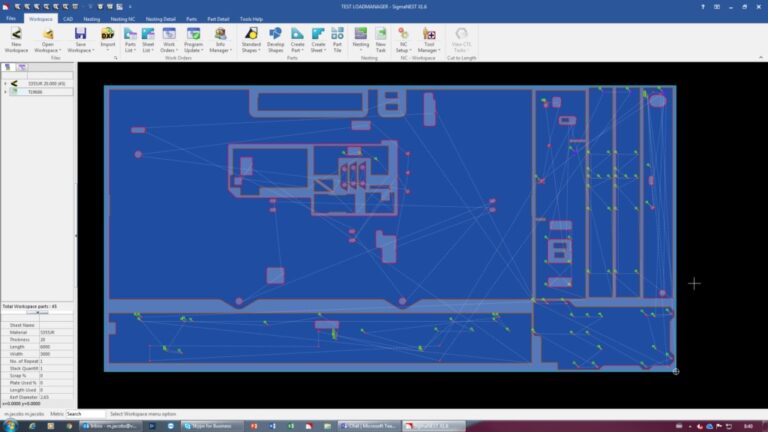

Vynikající program pro tvorbu řezných plánu je stejně důležitý jako samotný stroj. Proto jsou všechny stroje pro pálení plechů Voortman vybaveny jedním z nejpokročilejších programů pro přípravu řezných plánů, dostupných na trhu: SigmaNest. Společně s Voortmanem, nabízí SigmaNest širokou škálu modulárních a přizpůsobitelných funkcí, které Vám pomohu vytěžit maximum z Vašich výrobních procesů. Tento automatický software pro přípravu řezných plánů je instalován na počítač v kanceláři a pak je používán pro import souborů a jejich optimální umístění na standardní nebo zbytkový plech.

Software nabízí možnost importu nejběžnějších souborových formátů v kovoprůmyslu. Lze rovněž přidat modul CAD importu a použít jej k přímému importu nativních formátů, aby bylo zajištěno že budou zachované všechny informace a eliminuje se duplicitní práce. SigmaNest generuje pro stroj specifické CNC výstupy, které jsou prostřednictvím softwaru VACAM převedeny na všechny požadované operace. Zjednodušte svůj výrobní proces a získejte, pomocí tohoto softwaru pro přípravu řezných plánů, ze svého stroje hotové díly.

Všechny stroje a související programy zpracování mohu být načteny, graficky zobrazeny na časové ose kalendáře a spravované z tohoto centrálního řídícího panelu. To umožňuje automaticky nebo ručně přiřadit objednávky práce konkrétnímu stroji na základě typu operace, jako je vrtání a / nebo pálení, nebo na základě kapacity. Tento plánovací nástroj umožňuje optimální produktivitu prostřednictvím nástrojů pro-aktivního plánování strojů a analýzy vytížení!

Když je použitý tzv. „Load Manager“ (správce využití) ve spojení s modulem „Color Offload“ (odebírání výrobků dle barev), plány se aktualizují v reálném čase, aby přesně odrážely stav výroby a obsluha může vidět jaký úkol následuje. Optimalizace pracovních postupů je zaručena!

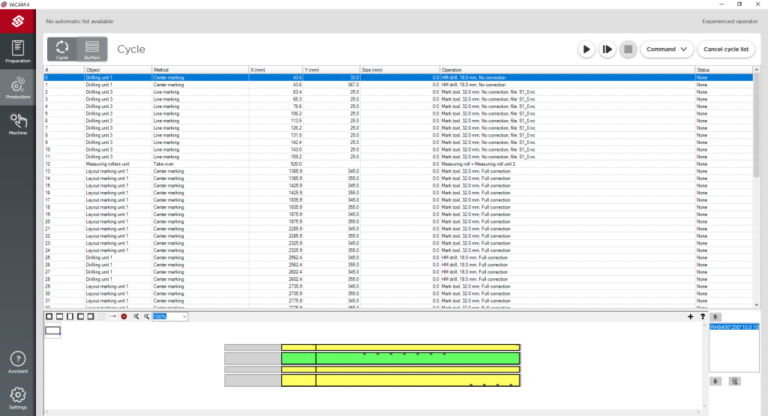

Jakmile je vše naplánováno, programy jsou dle čísel, typu materiálu nebo tloušťky, typu stroje a odhadovaného času, seřazeny ve frontě plánu a poté je obsluhou zahájena výroba. Po spuštění programu, poskytne stroj obsluze instrukce pro správnou montáž nástrojů a spotřebních dílů. Technologie jako řezné parametry, parametry vrtání a frézování jsou plně integrované v našem vlastním softwaru VACAM a jsou, na základě informací z programu, automaticky aplikovány. Proto se obsluha může soustředit na manuální operace okolo stroje.

Při běhu modulu se zobrazuje odhadovaný čas zpracování a aktualizuje se plán, což Vám umožňuje vytvořit prognózu výroby za den, týden nebo měsíc. Je to přímo viditelné když se spustí určitý program nebo program skončí a následující začne, jaká je kapacita Vaší výroby, zda je třeba některé programy ještě rozdělit, jestli lze dodržet termíny a zda je nejlepší volbou outsourcing.

Ve fázi plánování bylo sdružených několik objednávek, což šetří čas a materiál, protože se řezné plány provádějí efektivněji. Řezné plány jsou vytvořeny pro celé plechy, včetně využití existujících zbytkových plechů, takže je zapotřebí méně úkonů. Je Však důležité, aby tyto různé, kombinované objednávky bylo možné během odebírání hotových kusů snadno oddělit. Modul „Odebírání Výrobků dle Barev“ („Color Offload modul“) je inteligentní řešení pro sledování a odebírání výpalků, které eliminuje nejasnosti obsluhy tím že zobrazí jednotlivé výpalky v řezném plánu dle barev, které mohou být přiřazené dle konečného zákazníka, objednávky nebo dalšího směrování ve výrobě.

Kromě toho jsou obsluze poskytovány informace, jako jsou podrobnosti o dílech nebo rozměry, takže obsluha je schopna provést přímou kontrolu kvality před předáním dílů na k dalšímu zpracování. Pokud byl výpalek vyroben s chybou, například kvůli selhání spotřebního materiálu, může obsluha v programu pro přípravu řezných plánů tento výpalek vybrat a odmítnout. Tato informace může být zadána do funkce Odebírání dle Barev a díl se automaticky znovu objeví v seznamu výroby objednávky v řezném plánu, čímž je umožněna jeho opětovná výroba.

SimTrans je on-line správce transakcí, který přemosťuje mezeru mezi různými softwarovými systémy od CAD/CAM tvorby řezných plánů přes automatizaci dílenských systémů až po další obchodní systémy (MPR nebo ERP). SimTrans Vám umožňuje pracovat se standardními databázovými průmyslovými formáty (SQL), rozhraními nebo souborovými rozhraními CSV/TXT a umožňuje nastavení pomocí systému MRP / ERP poměrně jednoduše a standardizovaně.

SimTrans Vám umožňuje získávat správné informace z různých softwarových systémů v různých okamžicích procesu prostřednictvím nepřetržitého vzájemného toku dat. Všechna data generovaná v SigmaNest lze odeslat zpět do balíčků MRP / ERP. Data, jako jsou odhadované časy zpracování, odhadované náklady na zpracování, použité plechy, množství odpadu a aktualizace stavu programů. Tato automatizace umožňuje neustále sledování objednávek prostřednictvím aktualizací a zpětné vazby v reálném čase. Ale i naopak, pokud se v systému MRP provedou změny v objednávkách, zásobách, dodacích lhůtách nebo informacích o zákaznících, tato data se v SigmaNEST-u automaticky aktualizují.